Pojmy

Druhy poterov

Podklady sú najčastejšie zhotovované z poterov rôznych materiálov dorovnávané nivelizačnými stierkami.

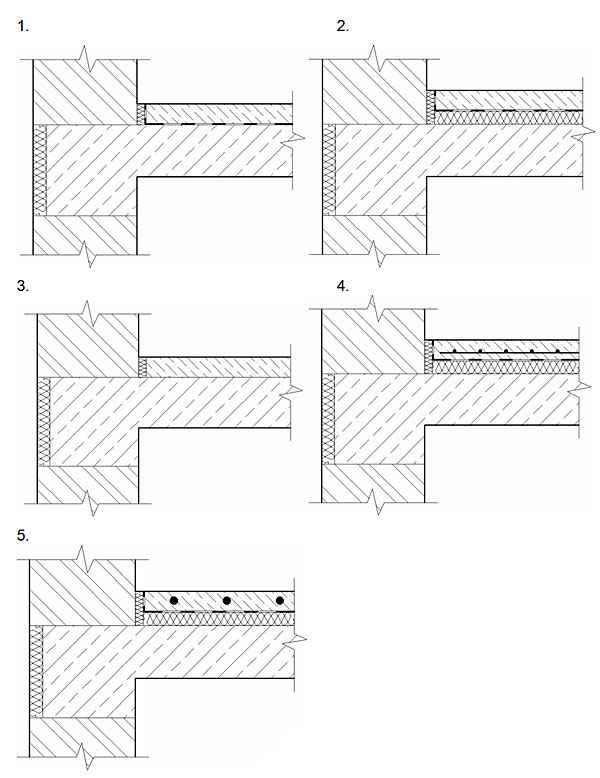

Podľa spôsobu pripojenia na podklad rozlišujeme:

1. Oddelený (na separačnej podložke)

– je oddelený od podkladu separačnou

vrstvou (napr. fóliou, pieskovou vrstvou), takže neprenáša šmykové napätia

do

podkladu a je vzdialený min. 4 mm od ostatných konštrukcií. Preto sa používa

pri podkladoch kde nemožno zaistiť ich súdržnosť, alebo v prípade keď je

podklad znečistený napr. olejom alebo opatrený náterom.

2. Plávajúci

– je uložený

na zvukovej, alebo tepelnej izolácií potrebnej hrúbky (podľa požiadaviek)

a od ostatných konštrukcií vzdialený min. 4 mm. Je

nezávislí od podkladu vo vodorovnom aj zvislom smere. Únosnosť poteru je

závislá najmä od mechanických vlastností a hrúbky izolácie. Jeho minimálna

hrúbka je 30 mm.

3. Pripojený (kontaktný)

– pevne spriahnutý s podkladom, pričom

min. súdržnosť je 1,2 MPa. Tá sa zabezpečuje predprípravou podkladu

(pieskovaním, brokovaním), resp. vytvorením mostíka na akrylátovej či

epoxidovej báze. Keďže kopíruje všetky deformácie a nerovnosti podkladu,

spravidla všetky jeho poruchy (napr. trhliny) sa prenesú do poteru.

4. Vystužený

– min. 50 mm hrubý poter s vloženou oceľovou výstužou.

5. Vykurovaný

– s vloženým

vykurovacím systémom (teplovodným hadicovým,

elektrickým rohožovým).

Typy zhotovenia poterov

Podľa druhu použitého materiálu delíme potery na:

a) Cementový poter

b) Anhydritový poter

c) Liaty asfaltový poter

d) Magnezitový / horečnatý poter; xylolit

e) Anhydritový tekutý poter

f) Samonivelizačné cementové potery

a ďalšie typy podláh:

g) Suché (sadrokartónové,

drevotrieskové) montované podlahy

h) Zdvojené a dutinové podlahy

i) Iné podlahy -

drevené, dlažby, teraco, ...

Poznámka:

Uvedené sú všeobecné charakteristiky a vlastnosti poterov, pre podrobnejšie

informácie je nutné sa oboznámiť s konkrétnymi technologickými predpismi

jednotlivých výrobcov.

a) Cementový poter

Základné komponenty:

- Spojivo - cement (prevažne portlandský),

- Plnivo - kamenivo (štrk, piesok) poľa normovej krivky,

- Prísady – pre dosiahnutie špeciálnych vlastností zmesi.

Cementový poter vytvrdzuje hydraulicky. V tomto procese ho musíme chrániť

pred rýchlym a nerovnomerným vysychaním, aby sa neznížil obsah vody potrebnej

na úplné vytvrdnutie (napr. prikrytím fóliou).

Minimálna hrúbka sa pohybuje v rozmedzí 40-50 mm. V bežných podmienkach doba

vytvrdnutia poteru býva 28 dní pri hrúbke 50 mm. Po uplynutí tejto doby by

mal dosiahnuť aj hodnoty vlhkosti, potrebné pre bezpečné kladenie podlahových

krytín

(s každým zväčšením hrúbky cementového poteru treba počítať s dlhšou dobou

pre dosiahnutie prijateľnej vlhkosti).

Z dôvodu dotvarovania pri “vyzrievaní“, je častým znakom tvorba trhlín. Takýmto

poruchám zabraňujeme narezaním tzv. zmrašťovacích škár

Charakteristika:

- Sivá farba

- Škáry v ostení dverí

- Delenie plochy pomocou zmrašťovacích škár

(max. 30 m², cca 6 x 6 m) - Tvorba trhlín a vytlačovanie hmoty do škár a obvodovej zóny

Pred kladením podlahovín na cementový poter je nutné sa informovať o jeho hrúbke v jednotlivých miestach stavby. Nerovnomerná hrúbka poteru (kanáliky pre rozvody, priepusty, poruchy základovej dosky a pod.) je veľmi častou príčinou neskorších porúch položenej podlahovej krytiny — hovoríme o skrytej vade, ale správnym posúdením podkladu pri jeho preberaní pred podlahárskymi prácami sa jej vieme vyhnúť.

b) Anhydritový poter

Základné komponenty:

- Spojivo – síran vápenatý,

- Plnivo - kamenivo (štrk, piesok) poľa normovej krivky,

- Prísady – pre dosiahnutie špeciálnych vlastností zmesi,

Je poter na báze síranu vápenatého. Používa najčastejšie syntetický, menej

prírodný anhydrit. Podľa typu spojiva je možné dosiahnuť rôzne vlastností poteru

(napr. rýchlosť tuhnutia, vlastnosti povrchu).

K vytvrdzovaniu dochádza hydraulicky kryštalizáciou a doba schnutia je od 4-6

týždňov, prípadne viac (závisí od klimatických podmienok okolia a hrúbky).

Tento typ poteru má sklon k sedimentácií (vyplavenie komponentov na povrch),

čo spôsobuje vytvorenie múčnatej vápenatej vrstvy, prípadne veľmi tvrdej sintrovej

vrstvy. V každom prípade je povrch nutné prebrúsiť brúskou (brúsnym papierom

zrnitosti 16) a povysávať priemyselným vysávačom.

Charakteristika:

- Hladký a tvrdý povrch

- Svetlá krémová farba

- Lesklý povrch

- Veľké plochy bez škár

- Výborná tepelná vodivosť (až 1,87 W/mK)

c) Liaty asfaltový poter

Základné komponenty:

- Spojivo – asfalt,

- Plnivo - kamenivo (štrk, piesok) podľa receptúry.

Pri kladení sa asfalt pripraví ako horúca zmes s teplotou 220 – 250 °C. Aplikuje sa obvykle ručne. Ku kladeniu je pripravený ihneď po ochladení (cca 6 hod.). Povrch poteru sa upravuje kremičitým pieskom.

Charakteristika:

- Tmavošedá až čierna farba

- Krupicový povrch (vzniknutý zatretým kremičitým pieskom)

d) Magnezitový / horečnatý poter, xylolit

Základné komponenty:

Horečnatý poter:

- Spojivo - kaustifikovaný oxid horečnatý,

- Plnivo - piesok, kremeň, piliny, chlorid horečnatý,

Xylolit:

- Spojivo – vápenný magnezit,

- Plnivo - drevené piliny z mäkkého dreva, drevitá múčka s nízkym obsahom živice, azbest (náhrada napr. zirkónovými vláknami, ktoré sa dnes používajú ako mikroarmatúra betónu), mastenec, xylolitársky olej, prípadne farbivo, chlorid horečnatý.

Rozdiel medzi týmito druhmi poterov je predovšetkým v ich objemovej hmotnosti. Vyzretý poter do hmotnosti 1,6 kg/dm³ je xylolit. Sú závislé na podmienkach okolitého prostredia (teplota, relatívna vlhkosť) a veľmi citlivé na trvalo pôsobiacu vlhkosť. Stretávame sa s nimi hlavne pri rekonštrukciách, dnes sa už takmer nekladú.

Charakteristika:

Horečnatý poter:

- Hladký a tvrdý povrch

- Lesklý a často farebný povrch

- Veľké plochy bez škár

Xylolit:

- Svetlý drsný povrch

- Viditeľné drevené častice na povrchu